Zu den elementaren Funktionen eines Verbrennungsmotors gehört seine Ventilsteuerung. Über sie lässt sich regeln, wann und wie lange sich die Einlass- und Auslassventile öffnen, damit Frischgas in die Brennräume strömen beziehungsweise die Abgase entweichen können. Bei klassischen Motoren geschieht das starr, denn hier legen Form und Lage der Nockenwelle unveränderlich den Ablauf fest. Da ein Motor in sehr unterschiedlichen Drehzahl- und Lastbereichen arbeitet, verlangen diese nicht variablen Steuerzeiten stets einen mit Nachteilen verbundenen Kompromiss zwischen Leistung, Drehmoment, Verbrauch und Emissionen. Den dabei auftretenden Zielkonflikten sind Motorenentwickler in den vergangenen Jahrzehnten mit Lösungen begegnet, die eine variable Steuerung der Ventile erlauben.

Ihr Prinzip ist einfach, die Umsetzung jedoch komplex: Statt die Ventile immer gleich zu öffnen, verändern verstellbare oder schaltbare Mechanismen Öffnungszeitpunkt, Dauer oder Hub in Abhängigkeit von Drehzahl und Lastzustand. Damit lässt sich etwa bei niedrigen Drehzahlen das Drehmoment erhöhen, während sich bei hohen Motordrehzahlen mehr Luft in den Zylinder befördern und so die Spitzenleistung steigern lässt. Gleichzeitig sinken Verbrauch und Emissionen, weil der Motor in einem größeren Kennfeld effizient arbeiten kann.

Variable Ventilsteuerung: Flexible Anpassung des Gaswechsels

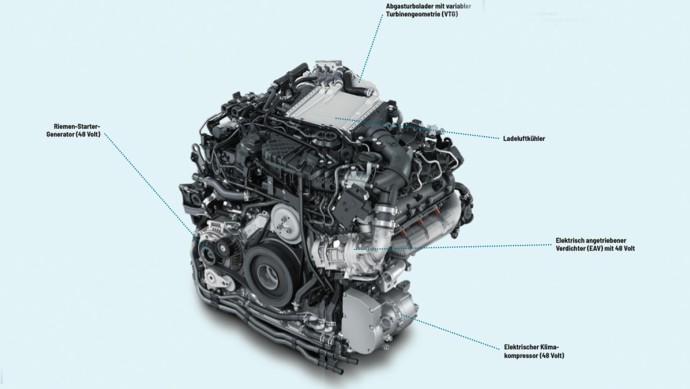

In der Praxis erlaubt die variable Ventilsteuerung eine flexible Anpassung des Gaswechsels an die Fahrsituation. Bei Teillast etwa wird das Einlassventil früher geschlossen, wodurch die innere Abgasrückführung verbessert und der Verbrauch reduziert wird. Unter Volllast kann der Hub vergrößert werden, um den Zylinder optimal zu füllen. Moderne Motormanagementsysteme verknüpfen diese Strategien mit Turboaufladung und Direkteinspritzung, um Leistung, Effizienz und Abgasqualität weiter zu optimieren.

Zu den Vorteilen zählen ein breiter nutzbarer Drehmomentverlauf, niedrigere Verbräuche, geringere Emissionen und ein grundsätzlich harmonischeres Ansprechverhalten des Motors. Nachteile sind die höhere Komplexität, zusätzliche Bauteile und potenzielle Wartungsanfälligkeit, insbesondere bei elektrohydraulischen Systemen. Die variable Ventilsteuerung fand dennoch große Verbreitung im Motorenbau, da sie als eine der wirksamsten Maßnahmen gilt, um klassische Verbrenner zu modernisieren. Auch im Zeitalter der Hybridisierung bleibt sie relevant, denn sie hilft, den Verbrenneranteil teilelektrischer Antriebssysteme möglichst effizient zu betreiben.

Technik verstehen - Vom Elektroantrieb zum Scheinwerfer

Bildergalerie

Bildergalerie

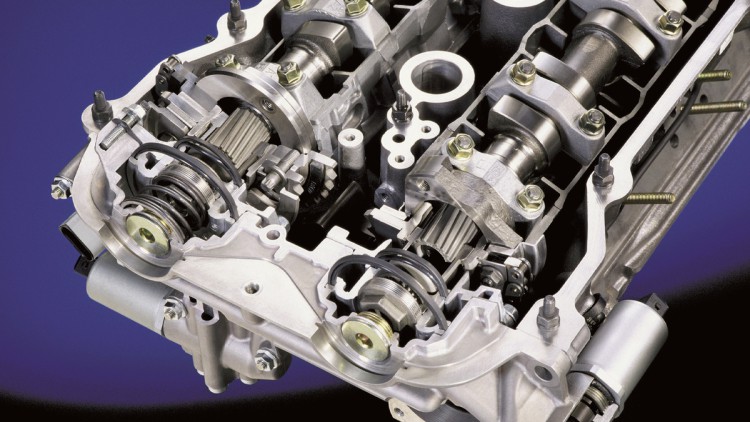

Die Idee ist älter, als viele vermuten. Erste Experimente gab es bereits in den 1960er-Jahren. Als erster Hersteller einer im Serienbau integrierten Lösung gilt Alfa Romeo. 1980 wurde das VVT genannte System im für die USA bestimmten Spider 2000 eingesetzt, der dank dieser technischen Neuerung die strengen amerikanischen Abgasvorschriften erfüllen konnte. Ab 1983 hielt die Technik auch in Alfa-Modellen für Europa Einzug. Ein über den Motoröldruck hydraulisch betätigter Mechanismus zur Phasenverstellung an der Einlassnockenwelle veränderte stufenlos deren Lage, wodurch sich die Steuerzeiten verschoben. Das System war einfach, robust und brachte spürbare Verbesserungen bei Drehmoment und Laufkultur. Die Lösung gilt als Urtyp heute gängiger Phasenversteller.

In den 1980er-Jahren griffen weitere Hersteller die Idee auf. Honda entwickelte eine Variante, die 1989 als VTEC-System (Variable Valve Timing and Lift Electronic Control) debütierte und als technischer Durchbruch gilt. Hier kamen zwei Nockenprofile pro Ventilgruppe zum Einsatz, die über eine elektronisch-hydraulische Umschaltung aktiviert wurden. Bei niedriger Drehzahl arbeitete der Motor mit kleinem Hub und kurzer Öffnungszeit für sparsamen Betrieb, bei höheren Drehzahlen schaltete er auf ein sportliches Profil mit größerem Ventilhub um. Damit veränderte sich das Charakterbild des Motors deutlich. VTEC konnte die Spreizung zwischen Effizienz und Hochdrehzahlfreude auf damals neue Weise in Einklang bringen.

Toyota: VVT-i-System

Kurz darauf führte Toyota sein VVT-i-System ein, das die Einlassnockenwelle stufenlos hydraulisch verstellte. BMW folgte 1992 mit VANOS, das später als Doppel-VANOS sowohl Einlass- als auch Auslassnockenwelle variabel verschieben konnte. Mitsubishi steuerte Anfang der 1990er mit MIVEC, Porsche Mitte der 1990er mit VarioCam eigene Konzepte bei. 2009 gelang Fiat mit Multiair ein besonders innovativer Schritt: Statt mechanisch über die Nockenwelle wird hier die Ventilbewegung elektrohydraulisch geregelt. Ein Magnetventil steuert den Ölfluss zwischen Nocken und Ventil, wodurch sich Öffnungsdauer und Hub präzise modulieren und einzelne Ventile deaktivieren lassen.

Auch interessant:

- Wie funktioniert eigentlich: Das Fernlicht

- Wie funktioniert eigentlich: Die Zapfpistole

- Wie funktioniert eigentlich: Die Hupe

Noch scheint das Entwicklungspotenzial für variable Ventilsteuerung nicht ausgereizt zu sein. Einen besonders radikalen Ansatz verfolgt seit rund 15 Jahren der schwedische Sportwagenhersteller Koenigsegg mit seinem Freevalve-System, bei dem die Ventile ganz ohne Nockenwelle über pneumatisch-hydraulisch-elektrische Aktuatoren betätigt werden. Dadurch kann jedes Ventil völlig unabhängig und in beliebigen Mustern öffnen oder schließen.

Das Konzept kann die letzten mechanischen Grenzen der Ventilsteuerung auflösen und erlaubt, sehr hohe Leistung aus besonders kompakten Motoren zu kitzeln. Eigentlich sollte die Technik im exklusiven Koenigsegg-Modell Gemera erstmals in Serie zum Einsatz kommen. Allerdings wird der Gemera nun mit einem V8-Motor ohne Freevalve-Technik gebaut. Vorerst bleibt diese Lösung in der Warteschleife.

Die Geschichte der variablen Ventilsteuerung zeigt exemplarisch, wie konsequent Ingenieure selbst jahrzehntealte Mechanismen weiterentwickeln, um aus der gleichen Menge Kraftstoff mehr Leistung zu gewinnen und gleichzeitig Schadstoffemissionen zu reduzieren. Sie gilt als eine der bedeutendsten feinmechanischen Weiterentwicklungen des Verbrennungsmotors und als Symbol für die Ingenieurskunst, die den Übergang vom klassischen Motorenbau in die Elektro-Ära begleitet hat.